联系我们

手机:13905227302 / 15895251563

联系电话:0516-89632818 / 0516-89636299

地址:沛县经济开发区沛公路北侧、汉润路东侧(科技创业园) A1栋2层221室

邮箱:gm@xzjfrl.com / x0516box@163.com

手机:13905227302 / 15895251563

联系电话:0516-89632818 / 0516-89636299

地址:沛县经济开发区沛公路北侧、汉润路东侧(科技创业园) A1栋2层221室

邮箱:gm@xzjfrl.com / x0516box@163.com

1、范围

本标准规定了石油化工管式炉用钢制高频电阻焊螺旋翅片管(以下简称翅片管)制造、检验和验收的技术要求。

本标准适用于石油化工管式炉用翅片管。

2、翅片形式

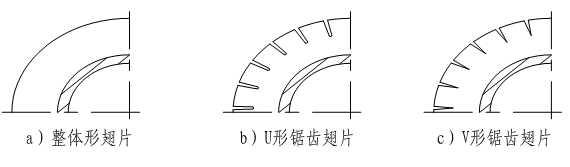

翅片管的翅片形状可分为整体形和锯齿形两种,其中锯齿型又可以分为U形锯齿和V形锯齿,如图1所示。

3、材料

3.1 基管

3.1.1 制造翅片管的基管应符合设计文件的规定。

3.1.2 基管表面不应该存在深度超过0.3mm的凹坑、凹痕、叠合、沟槽等缺陷。除去锈皮、垢层或防护涂层后,管壁厚度不得小于标准规定的小管壁厚度。

3.1.3 基管的直线度在任意3m长度内,不应大于2.5mm,且在总长内不大于6mm。

3.1.4 基管宜采用整根无缝钢管,如采用拼接管,其焊接形式、位置及检验要求应由设计单位或用户确认。

3.2 钢带

3.2.1 翅片用冷扎钢带材料及厚度应符合设计文件的规定。

3.2.2 钢带与钢带的连接宜采用对接焊接。

3.3 材料复验

基管与翅片材料应有出厂质量证明书。当有下列情况之一时,应进行复验:

a) 质量证明书的内容或检验项目不全;

b) 用户或其代理人要求增加的检验项目;

c) 设计文件有规定时;

d) 翅片管的设计压力大于或等于10MPa时;

e) 制造单位对材料的质量有疑义时。

4、 翅片与基管的焊接

4.1 焊前清理

焊接前,应清除基管及钢带表面的氧化物、油脂及影响焊接质量的其他杂质,以钢管表面呈现金属光泽为合格。

4.2 焊接工艺评定

翅片与基管的焊接应在工艺评定合格后进行。焊接工艺评定时,应通过下列检验项目确定焊接参数:

a) 外观和尺寸检验;

b) 焊着面积

c) 翅片--基管焊接的拉伸试验;

d) 大熔深。

4.3焊接

4.3.1 翅片与基管的焊接应采用连续、低熔深的高频电阻焊。在基管上的大熔深不得超过0.3mm。

4.3.2 焊缝中断长度不得超过规定绕片长度的2.5%,连续未焊圈数应不超过5圈,两个中断之间的距离或中断至绕片段端部的距离应不小于150mm。

4.3.3 翅片根部的焊着面积(等于钢带熔合厚度和焊缝长度的乘积)不应小于翅片根部截面积的90%,根部截面积为翅片宽度和底部边长的乘积。

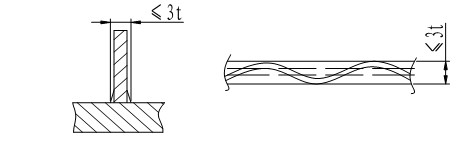

4.3.4 翅片根部皱折度(不包括焊接挤出物)不应超过翅片厚度(t)的3倍,如图2所示。

图2 翅片根部皱折

图2 翅片根部皱折

4.3.5 整体形翅片的外缘在绕片期间偶然出现撕裂的圈数少于总圈数的10%时,可不进行修补。

4.3.6 高频电阻焊接的翅片管,允许基管和翅片产生变色。

4.3.7 翅片管高频焊接后不需要进行热处理。

4.3.8 翅片和基管焊接后,其焊接接头的抗拉强度应不小于170MPa。

5、翅片管尺寸及偏差

5.1 翅片管

5.1.1 翅片管全长允许偏差为0-+5mm。

5.1.2 翅片管应校直,其直线度在任意3m内应不超过5mm。

5.2 翅片

5.2.1 焊接到管子上的翅片厚度应符合表1 规定的偏差。整体形翅片应从翅片外缘起0.6倍高度的一点测量厚度,锯齿形翅片应在翅片根部与锯齿的低点之间的中点测量厚度。

表1 翅片厚度允许偏差 单位:mm

翅片厚度 | 1.00~1.60 | 1.61~2.00 | 2.01~2.50 | 2.51~3.50 |

偏差 | ±0.13 | ±0.15 | ±0.17 | ±0.20 |

5.2.2 除设计文件对翅片高度的偏差另有规定外,翅片管的翅片高度允许偏差为-0.5mm~+1mm。

5.2.3 随机检查长度不小于300㎜的绕片区域,每根翅片管翅片的螺旋圈数允许偏差为-2%~+5%。

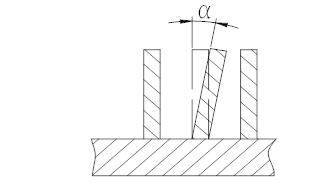

5.2.4 翅片的倾伏角(α)应不大于10°,如图3所示。

图3 翅片的倾伏角

5.2.5 锯齿形翅片除满足上述规定外,尚应符合下列规定:

a) 锯齿的宽度偏差为±0.8mm;

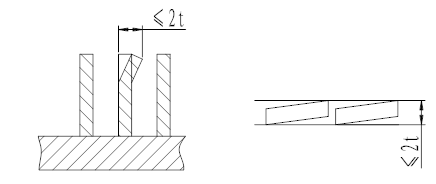

b) 单个锯齿的扭曲度不应超过翅片厚度(t)的2倍,如图4所示。

图4 单个锯齿的扭曲度

6、检验和试验

6.1 检验方法

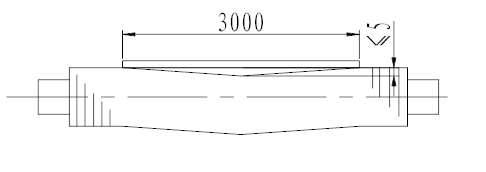

6.1.1 测量翅片管直线度应采用一根3m长的钢制直尺,使其两端与翅片接触,从而找出大偏差,如图5所示。

图 5 直线度的测量

6.1.2 翅片管的翅片高度应在起绕段、终绕段及中间段选取3点测量。

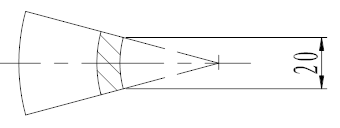

6.1.3翅片和基管焊接后的拉伸试样应按图6所示制取。

图6 拉伸试样

6.1.4 焊着面积应按下列规定检测:

焊着面积应在焊接工艺评定时测定,在评定管子的两端和中间各取一个整圈试样,剥离翅片,将每个试样表面焊缝分4等份,在光学仪器上测量4点处的钢带熔合厚度,取其算术平均值。以试样表面银白色痕迹的螺旋长度作为焊缝长度,计算焊着面积,并以3个试样的算术平均值作为焊着面积的检测结果。

6.1.5 翅片在基管上的焊接熔深,仅对焊接工艺评定试样采用金相检验方法进行检测。

6.2 检验规则

6.2.1 组批

翅片管按批进行检测和验收。每批应由同一材质、同一规格、同一制造工艺、同一焊接装置的翅片管组成。

6.2.2 翅片管外观检查

每批翅片管成品中任选10%,且不少于5根进行外观(包括长度、直线度、倾伏角、高度、焊接中断等)检查。

6.2.3 复验

上述各项检验,如有某一项检验结果不符合标准要求,应将初验不合格的翅片管挑出,再取双倍数量的试样进行该不合格项目的复验,复验结果仍有一个不合格,则该批翅片管应逐根进行验收。

6.3 水压试验

翅片管应逐根进行水压试验。水压试验压力按设计文件的要求,保压时间不少于5min,以钢管不出现渗漏现象为合格。水压试验用水应是洁净水,水温不低于5°C。当管材为奥氏体不锈钢时,压力试验用水的氯离子含量不应超过25mg/L。水压试验合格后,应立即将水渍去处干净。

7、标志和保护

7.1 标志

7.1.1 翅片管检验合格后,每根翅片管均应在管子一端距管端25㎜~45㎜处做出合同号或项目号、材料名称、厂标、批号及顺序号等标志。标志用的油漆和墨水不得对翅片管产生危害。

7.1.2 翅片管检验合格后,碳钢和低合金钢翅片管外表面应喷涂防锈漆,两端坡口处不涂防锈漆而涂防锈油;不锈钢翅片管不涂防锈油漆。

7.2 保护

7.2.1 翅片管制造完毕后,应采用压缩风吹扫干净。

7.2.2 翅片管的两端应采用塑料管帽保护。

8、包装和运输

翅片管采用坚固的箱或架包装,翅片管应相对固定牢固以避免储运中损坏。

|

上一条:钢铝复合翅片管空气侧压力降的计算方法

下一条:没有了 |

返回列表 |

案例推荐